プラスチック射出成形の基本原理とプロセス #

プラスチック材料は現代生活に欠かせない存在となっており、日用品の約60%がプラスチックで作られています。さまざまな製造方法の中でも、プラスチック射出成形は基本的な産業技術として際立っており、数多くのプラスチック製品の生産において重要な役割を果たしています。

プラスチック射出成形は、その速度と効率の良さで知られています。しかし、プラスチックの特性、特に冷却と収縮により、寸法や外観の精密な管理が求められます。この精度を達成するには、製品設計者と製造者の技術力と経験が大きく依存しています。

30年以上の業界経験を持つChia Kuanは、先進的なソフトウェアとハードウェアシステムを活用し、金型設計・製作から射出成形、品質管理、梱包・納品までの一貫したワンストップサービスを提供しています。クライアントと密接に連携し、高品質なプラスチック製品の製造を実現し、信頼されるプラスチック射出成形OEM工場としての地位を確立しています。

プラスチック射出成形の主要要素 #

射出成形プロセスは主に以下の3つの要素で構成されます:

- プラスチック原材料

- プラスチック金型

- プラスチック射出機

これらの各要素は、特定の製造要件に応じてさらに分類されます。

射出成形サイクル:5つの基本ステップ #

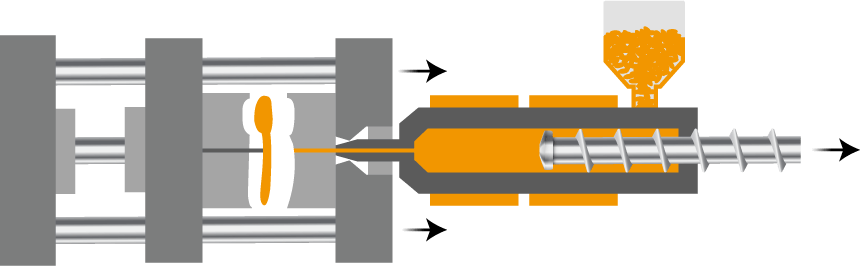

プラスチック射出成形プロセスは連続的なサイクルであり、通常5つの主要段階に分けられます:

- 塑化

原材料がバレルに投入され、スクリュー機構によって混合・溶融されます。 - 射出

溶融したプラスチックがスクリューを使って金型内に射出されます。 - 保圧

金型キャビティに圧力をかけ、逆流を防ぎ、キャビティを密に充填します。 - 冷却

金型内の冷却チャネルが溶融プラスチックの温度を下げ、固化させて十分な強度を与えます。 - 射出成形品の取り出し

金型内のエジェクターピンが固化したプラスチック部品を押し出し、成形品の取り出しを完了します。

これらの要素とプロセスステップの統合により、プラスチック射出成形は現代製造業の基盤として、多様で高品質なプラスチック製品の創出を支え続けています。

プラスチック射出成形プロセス図

プラスチック射出成形プロセス図